Współczesny świat konkurencji wymusza na producentach maksymalne wykorzystanie możliwości swoich urządzeń. Nawet niewielki wzrost wydajności maszyn może oznaczać różnicę pomiędzy zyskiem i stratą. Oprócz tego, aspekty środowiskowe wymagają skupienia się na praktykach odpowiedzialnego prowadzenia działalności, a szczególnie na wykorzystaniu wszelkich możliwych oszczędności energii. W przypadku maszyn przemysłowych jak i pojazdów trendy te powodują, że układy hydrauliczne stają się mniejsze i lżejsze. Natomiast w celu uzyskania maksymalnej wydajności układów hydraulicznych stosuje się wyższe ciśnienia. Tylko zaawansowane technologicznie oleje hydrauliczne spełniają wymagania pracy w takich układach. Ponadto przyczyniają się zarówno do zwiększenia ogólnej wydajności układów hydraulicznych jak też ich wydajności energetycznej

Układy hydrauliczne przekształcają energię mechaniczną silnika elektrycznego lub spalinowego w ciśnienie i przepływ oleju. Takie działanie pozwala na wykonanie określonej pracy.

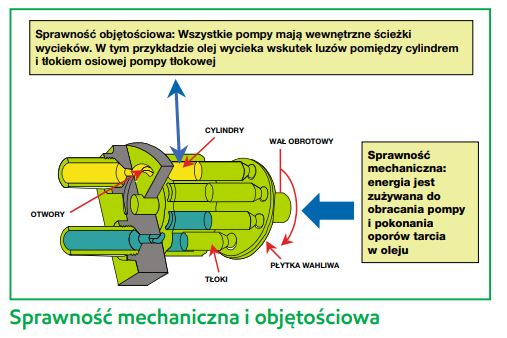

Pompy hydrauliczne przekształcają energię mechaniczną podstawowego źródła ruchu na przepływ płynu. Ograniczenie tego przepływu w układzie powoduje wytworzenie ciśnienia. Niestety wydajność typowej pompy hydraulicznej w procesie przekształcania energii wynosi jedynie 80-90%. Straty energii są dwojakie:

• Straty mechaniczne – straty energii wynikające z tarcia oleju

• Straty objętościowe – straty energii wynikające z wewnętrznego wycieku oleju (poślizgu) w obrębie pompy.

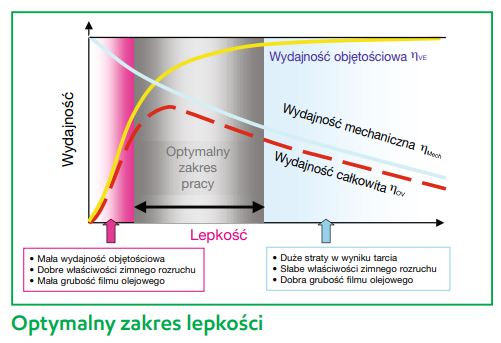

Jak to zostało pokazane na rysunku poniżej, stopień strat mechanicznych i objętościowych w pompie jest głównie funkcją lepkości i właściwości smarnych oleju. Straty mechaniczne są największe przy wysokiej lepkości oleju, natomiast straty objętościowe są największe, kiedy lepkość oleju jest niska. Dwie krzywe przedstawiają zakres lepkości pozwalający uzyskać optymalną wydajność. W związku z tym, że lepkość oleju hydraulicznego jest wysoka w niskich temperaturach i zmniejsza się wraz ze wzrostem temperatury oleju, utrzymanie tego optymalnego zakresu wydajności nie jest łatwe. Specjalnie opracowane oleje hydrauliczne pozwalają ograniczyć te straty dzięki wysokiemu wskaźnikowi lepkości Pozwla to na utrzymanie optymalnego zakresu lepkości oleju w szerokim zakresie temperatur pracy. Wzrost ciśnienia układu także zmniejsza wydajność pompy hydraulicznej. Wyższe ciśnienia prowadzą zwykle do wzrostu zarówno strat mechanicznych (wyższe obciążenia w pompie), jak i strat objętościowych (wyższe ciśnienia zwiększają ilość wycieków wewnętrznych).

Oprócz korzyści związanych ze sprawnością hydrauliczną wynikającą z utrzymania lepkości oleju hydraulicznego w optymalnym zakresie, dodatkowy wzrost sprawności można uzyskać, stosując optymalne technologie olejów bazowych i dodatków pozwalające ograniczyć tarcie wewnątrz oleju i zwiększające odporność oleju na ścinanie w warunkach smarowania elastohydrodynamicznego (EHL).

Różnice w sprawności hydraulicznej można określić, porównując dwa oleje w prostym układzie hydraulicznym. Układ składa się z pompy hydraulicznej, w której ciśnienie jest kontrolowane w określonym zakresie. Energia mechaniczna wprowadzana do układu oraz stopień przepływu z pompy można zmierzyć. Następnie wykorzystać wynik do obliczenia sprawności mechanicznej i objętościowej dwóch różnych olejów.

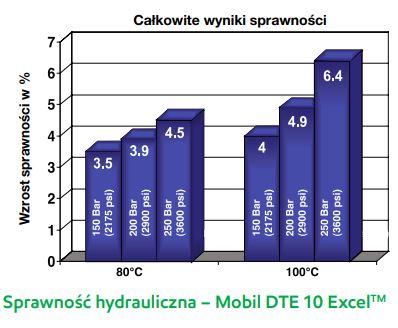

Poniższy wykres przedstawia porównanie pomiędzy standardowym olejem hydraulicznym firmy ExxonMobil w klasie ISO VG 46 z dodatkami przeciwzużyciowymi, a specjalnie opracowanym olejem testowym o wysokim wskaźniku lepkości (VI). W badaniu porównawczym olej testowy wykazał wzrost sprawności hydraulicznej od 3% do 6%*. Należy zauważyć, że wraz ze wzrostem temperatury i ciśnienia korzyści związane ze sprawnością, w tym przypadku oleju testowego, którym był Mobil DTE 10 Excel, także wzrastają.

Badania wykazują wpływ składu i charakterystyki fizycznej oleju na ogólną sprawność hydrauliczną. Jednakże wydajność hydrauliczna nie jest celem samym w sobie. Ta dodatkowa wydajność pompy przekłada się również na oszczędności energii, mierzone w postaci oszczędności paliwa lub energii elektrycznej, a także na skrócenie pracy cyklu urządzeń napędzanych hydraulicznie.

Pierwszym kandydatem do zademonstrowania wpływu sprawności hydraulicznej na zużycie energii oraz cykl pracy jest koparka. W koparce zastosowano napędzane silnikiem wysokoprężnym układy hydrauliczne wysokiego ciśnienia, które z kolei sterują wysięgnikiem, obracają maszynę i napędzają gąsienice. Ciśnienia w układzie hydraulicznym osiągają 275 barów (4000 psig), a temperatury często dochodzą do 100°C.

Test, do którego wykorzystano średniej wielkości koparkę, miał na celu porównanie standardowego, często stosowanego w maszynach roboczych, oleju hydraulicznego ExxonMobil klasy SAE 10W z hydraulicznym olejem testowym opracowanym specjalnie w celu optymalizacji sprawności hydraulicznej. Na potrzeby tego testu użyto tę samą ilość paliwa, a koparkę obsługiwał jeden operator, wykonując ustalony zestaw ruchów.

Zastosowanie w teście nowego, wysokiej jakości oleju hydraulicznego spowodowało obniżenie zużycia paliwa o 6% na cykl oraz skrócenie o nawet 5% czasu wykonania cyklu w porównaniu do standardowego oleju hydraulicznego ExxonMobil**. Operator maszyny zauważył także natychmiastowe skrócenie czasu reakcji układu zastosowaniu nowego oleju testowego.

Wyniki tego testu wyraźnie przedstawiają potencjalny wpływ zwiększenia sprawności hydraulicznej: zmniejszenie zużycia paliwa lub zwiększenie wydajności w porównaniu do standardowego produktu ExxonMobil. Obliczenia wskazują, że zastosowanie tego specjalnie opracowanego oleju hydraulicznego przez cały rok w średniej wielkości koparce pozwoli zmniejszyć zużycie paliwa o 3400 litrów, a emisję CO2 o 9 ton *** .

Szanse oszczędności energii istnieją także w przemysłowych maszynach hydraulicznych. Pierwszym przykładem jest produkcja wyrobów z tworzyw sztucznych metodą wtryskową, która charakteryzuje się względnie wysokimi temperaturami i ciśnieniami, znacznym zużyciem energii, powtarzalnymi cyklami itp. Zastosowanie wysokiej jakości olejów hydraulicznych we wtryskarkach do tworzyw sztucznych pozwala oczekiwać zmniejszenia zużycia energii i zwiększenia ilości cykli wtrysków w jednostce czasu.

Wykorzystanie wiedzy dotyczącej możliwości poprawy sprawności hydraulicznej poprzez wybór odpowiedniego oleju hydraulicznego pozwala poprawić wyniki przedsiębiorstwa. Zastosowanie oleju hydraulicznego o odpowiednim składzie pozwala zmniejszyć straty w układach hydraulicznych, prowadząc do oszczędności energii i zwiększenia wydajności produkcji.